為什么隨形冷卻?

注射成型過程中,冷卻所占比例約為成型周期的60%,因此冷卻周期很大程度上直接影響到生產周期。生產周期的降低可以大幅度提高生產效率,從而節約對注塑機設備、場地和人員的投資。大幅降低制造成本,提高模具企業的利潤。傳統生產加工中,我們所采用的冷卻管道為橫平豎直樣式,很多區域受到現有加工技術限制不能做冷卻管路,這樣極大了影響了最終成型周期及產品質量。隨形冷卻采用粉末逐層燒結技術,這就賦予了設計的自由性,讓管路隨著產品的外形布局,讓設計者不再受加工技術的限制,讓所想即所見成為現實。

隨型冷卻水路基本設計準則:

1) 水路的直徑:通常水路直徑在大于?1時才能起到冷卻效果。

2) 橫截面面積:盡管3D打印可以定制形狀,但是在設計水路橫截面是應保證水路截面積保持不變,從而保證恒定體積的冷卻液通過管道。

3) 與模具表面的距離:一般傳統水路管壁到膠位的最小距離為水路直徑的1-1.5倍。但是3D水路運用的案例一般局部距離較為局促,我們需要保證水路到膠位的距離不變(一般最小為2MM),從而達到均勻的冷卻效果。

4) 冷卻水路長度:盡管3D打印水路不存在傳統加工時的鉆頭鉆偏錯位,但是3D水路也不宜過長,以便冷卻水快速的進出,保證熱量被快速帶走。

5) 冷卻分支:盡管多分支水路視覺沖擊感很強,但是實際成產中往往會遇到很多不可察覺的問題。

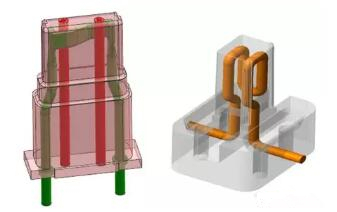

不同形式的隨形冷卻分類:

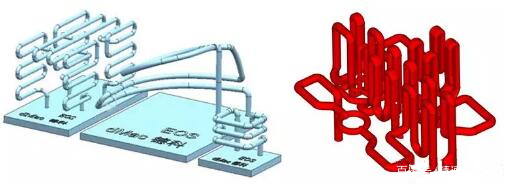

1) 有分支的隨型冷卻設計

2) 無分支的隨型冷卻設計

3) 柵格類隨形冷卻設計

有分支的隨型冷卻設計:

a) 減少了進出水的接口數量

b) 設計難度相對來說稍大

c) 堵塞后難以清潔、疏通

d) 容易產生“死水”

無分支的隨型冷卻設計:

a) 最常見的設計形式

b) 設計的簡便性

c) 穩定的水流量

d) 清潔的便利

柵格類的隨形冷卻設計:

a) 適用于一些位置狹窄的模具鑲件冷卻

b) 減少了進出水接口的數量

c) 很容易堵塞

d) 生銹或堵塞后難以清理

e) 容易產生“死水”

f) 降低鑲件的機械強度

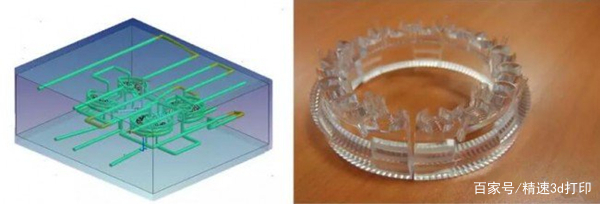

案例分享:

協助客戶改善汽車燈的問題

挑戰:壁厚較厚的產品容易造成周期長,產品內部容易出現問題

結果:采用隨形冷卻優化,將循環時間從600s減少到120s,提高產品質量。

Copyright ? 2014-2020 精速三維 All Rights Reserved 備案號:粵ICP備18153175號-1