盡管3D打印汽車已經有了顯著的發展,但要進入量產時代可能還需要一點時間。大多數3D打印汽車項目要么是原型車,要么是3D打印汽車零件。而且盡管在優化、設計和可持續發展方面取得了相當大的進展,但3D打印技術仍然無法打印出整輛汽車。

這種情況下,有人認為3D打印只是個噱頭,在汽車工業的整套生產體系中存在的意義并不大,事實果真如此嗎?

其實這個問題在各大汽車廠里已經有明確的答案了。雖然3D打印還沒辦法批量低成本高效率的制作出類似汽車三大件的核心零部件。不過在其他方面,3D打印確實能起到很好的替代作用,在整車的生產鏈條中屬于錦上添花一樣的存在。

3D打印主要集中在汽車零部件市場

車身零部件輕量化是日系車能夠在不減強度的情況下減重的重要因素,有的朋友都認為日系車輕不耐撞。然而最近中保研的碰撞實測結果也證實了車身“更輕”的日系車,反而更加安全。車身結構件的安全強度與自身重量也沒有直接關系。如汽車上常見的鋁合金和鋼板材料,鋁合金雖然更輕,但其強度要遠高于鋼板材質,而且也更加耐撞。

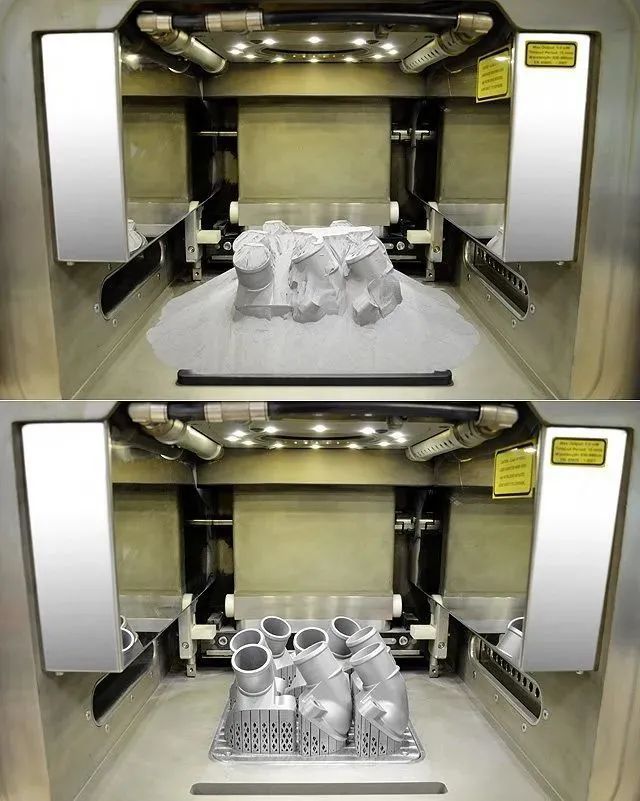

在車身制造方面,日系企業已經把3D打印作為王牌武器添加到他們的生產線里。在今年年初,本田的研發部門就與軟件公司Autodesk展開合作,雙方設計了一款曲柄軸部件并采用3D打印技術制造樣品,從而實現車輛輕量化并提升發動機燃油經濟性。因為曲軸部件的材料及制造工藝特殊性,曲軸的整體結構自發動機誕生以來,都沒有發生太大的變化。如今,隨著3D打印技術的應用,本田的設計方案相較前述產品將實現減重30%的目標,可以說是一項新的突破。

此外,本田一直致力于使用3D打印技術及智能設計方案來優化汽車零部件的設計。迄今為止,本田對座椅安全帶支架、發動機控制單元及車架等多類汽車零部件都進行了升級,也利用3D技術實現了車身零部件的輕量化。說到輕量化,3D打印可以一次性打印多種具備不同機械特性的材料,這種特性被許多制造廠商應用到汽車內飾部件的產品設計及研發階段的評估中。方向盤、儀表板、空調排氣扇、汽車操縱桿等多種材料和工藝組成的零件,都可借助3D打印技術和設備實現原型制造。

3D打印改變電動車行業的“游戲規則”

尤其是對于電動車行業來說,3D打印輕量零部件將會"改變游戲規則"。目前,在電動車的推廣上來說,消費者對于有限續航里程的擔憂是一大障礙,而車輛變輕不僅能夠改善燃油經濟性,還能夠延長車輛續航里程。

使用3D打印技術,可以更好地滿足車企的需求。在競爭激烈的汽車制造行業,已經有越來越多的制造商采用3D打印技術用于大批量生產前低成本的測試產品和制造定制化的配件。雖然現今階段主流的3D打印技術只停留在樣品生產階段,還不能進入大規模生產環節。但僅僅在樣品試制階段,就已經為企業節省了不少成本及時間。相信在未來,3D打印勢必會給造車行業帶來重大突破,類似YOYO這樣的量產型3D打印新能源車將越來越普遍的出現購車清單之中。

Copyright ? 2014-2020 精速三維 All Rights Reserved 備案號:粵ICP備18153175號-1