近年來,世界各國都在3D打印技術研發方面投入了大量的人力物力,并希望在3D打印前沿技術研發方面取得新進展。在世界各國研發人員的共同推動下,3D打印前沿技術日趨成熟,金屬3D打印、激光燒結等技術也不斷進步,并逐漸被應用于工業產品設計及制造過程中。

當前,3D打印技術已被廣泛應用于航空航天、汽車、模具、生物醫療、電子、建筑、服裝等領域。作為前沿技術之一,金屬3D打印的商用價值也得到越來越多業內人士的認可。借助金屬3D打印技術,傳統工業產品鍛造工藝中存在的材料利用率低、制造周期長等問題都得到了一定程度的解決,工業產品制造的靈活性也得到了新的提高。

金屬3D打印已成為一大研發應用熱點

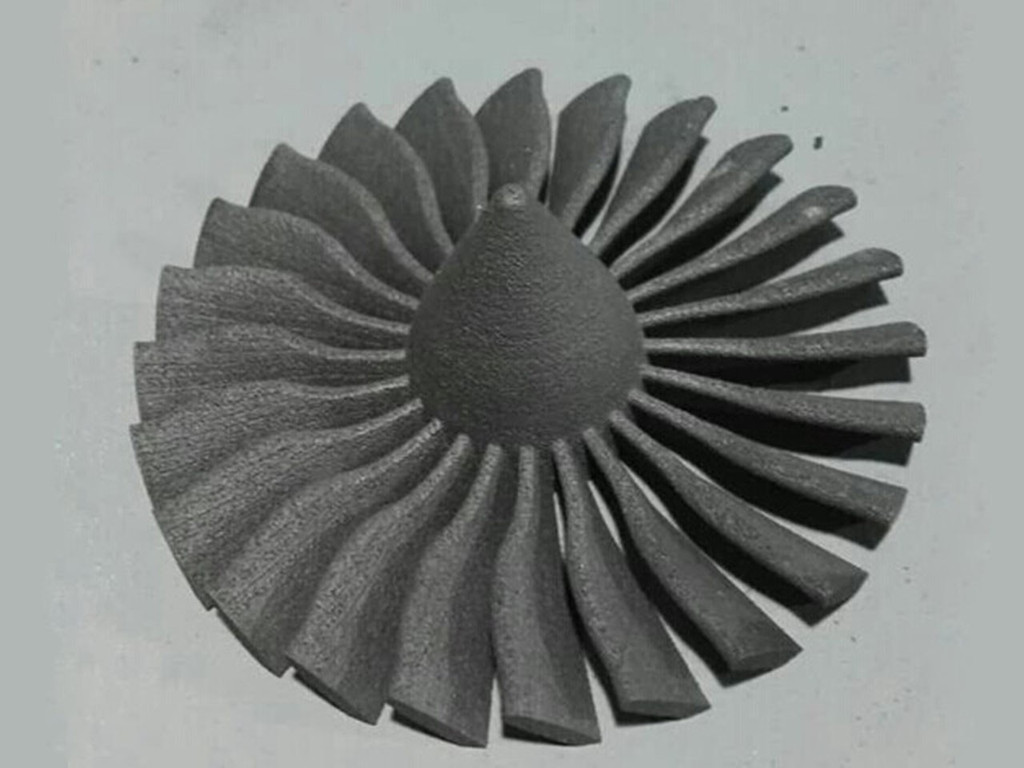

從總體來看,3D打印包括金屬打印、塑料打印、陶瓷玻璃打印等多種類型。其中,金屬打印目前主要以直接金屬激光燒結(DMSL)技術為主,通過用激光融化金屬顆粒來成型。利用鋁、鈦、鋼、鎳等金屬材料,制造人員可以制造出汽車座椅、軸承等多種產品。

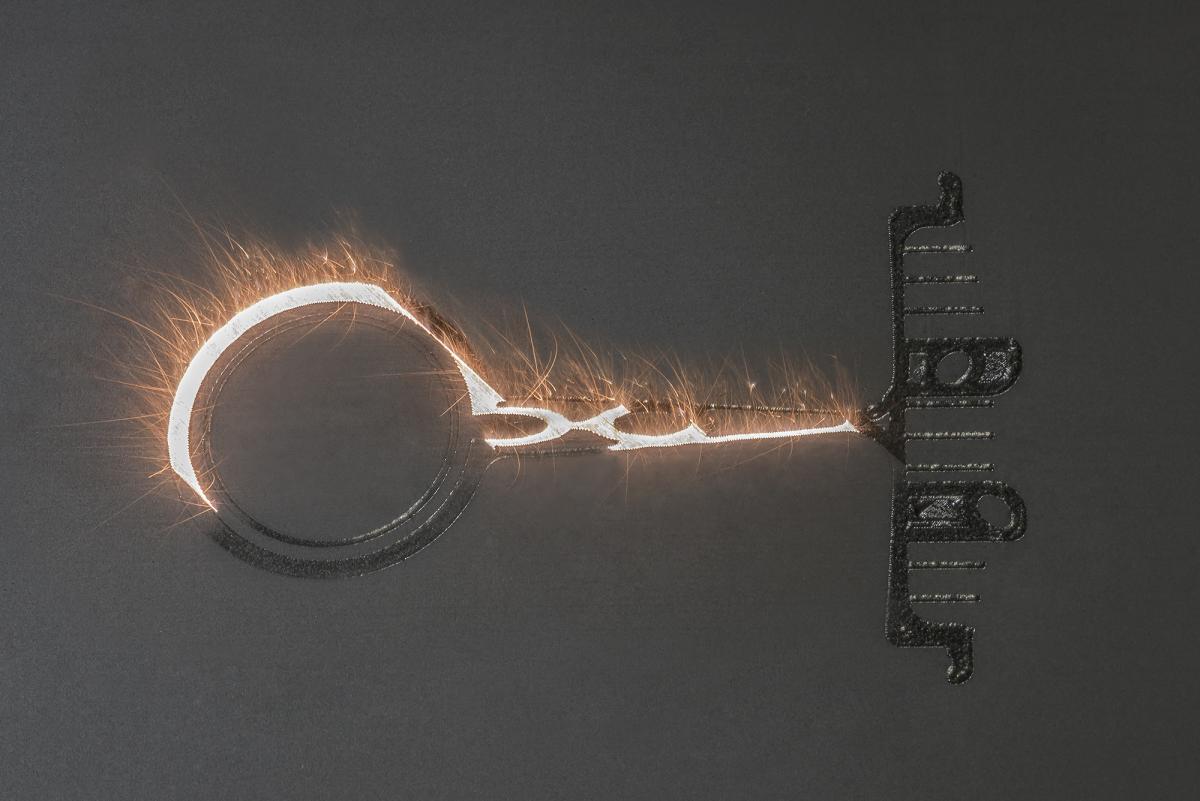

近兩年,隨著技術的不斷進步,借助金屬3D打印所能制造的產品種類也日益多樣,國內外廠商更是加快了在金屬3D打印方面的布局速度。今年11月,德國機床制造商TRUMPF宣布其TruPrint 5000(3D打印機)能夠打印高碳鋼或鈦合金,其新型綠色激光脈沖產品可以打印純銅和其他貴金屬。

除此之外,3D Systems公司、Optomec公司、ArcamAB、Sandvik AB等3D打印服務提供商在金屬3D打印技術研發和產品制造方面投入了大量的精力。目前,在國內外各大廠商的共同推動下,金屬3D打印前沿技術正加快轉化為實際應用成果,整個金屬3D打印的應用場景也不斷拓寬。那么,與傳統制造工藝相比,金屬3D打印到底具有哪些優點呢?下面為大家詳細闡述。

金屬3D打印可更好的滿足靈活性需求

據業內人士分析,通過激光能量將薄層的金屬粉末熔融固化成金屬部件,可以有效提高工業部件、模具等產品的設計自由度,并生產出具有復雜形狀的晶體結構。采用傳統金屬鑄造工藝往往難以達到良好的效果,而金屬3D打印在產品設計和成型方面具有較為顯著的優勢。

從整體來看,金屬3D打印不僅能給設計師較大的自由度,使其能自由的發揮自己的創意,還能為產品制造節約大量成本、減少產品重量,并增強產品的穩定性。就金屬3D打印在航空航天領域的應用而言,通過安裝金屬3D打印的帶蜂窩切口的安全帶扣等零部件,飛機的重量得以減輕,飛機的燃料成本也進一步降低。

實際上,除了在縮短產品的研發周期、提高材料利用率等方面的優勢外,金屬3D打印在提高產品鑄造靈活性方面的優勢尤其值得重視。借助金屬3D打印技術,外形結構復雜、精確度要求較高的工業產品在鑄造過程中能更好的滿足實際所需,不必要的工藝流程也得以簡化,既高效又合理。

未來金屬3D打印將給產業發展注入更多動力

目前,我國金屬3D打印前沿技術研發日益提速、創新型應用成果不斷顯現,產業發展呈現出一派生機勃勃的景象。金屬3D打印正為工業產品制造商制造更多不同種類的產品提供著有力的技術支撐,這些產品也能較好地適應市場需求和客戶需求。

與此同時,材料稀缺且價格昂貴、專業人才缺乏等問題也制約著整個行業快速向前發展。今后,金屬3D打印將越來越多地打破這些障礙,制造商可以從不同層面上充分利用金屬3D打印的技術優勢,并制造出更多優質的部件或工業產品,以此來獲取更大的利潤。

據專家分析,到2025年時,亞太地區將成為全球金屬3D打印市場增長較快的地區之一,這一區域市場的增長將歸功于技術的不斷進步以及制造業的迅速發展。其中,印度和中國等新興國家的經濟發展將大力推動整個金屬3D打印市場的增長。

屆時,在政策引導和業內人士的共同推動下,我國的金屬3D打印產業在發展質量和效益上將實現新的提高,更多具有創新性的金屬3D打印應用將涌現出來,我國也將為全球3D打印產業發展貢獻更多力量!

Copyright ? 2014-2020 精速三維 All Rights Reserved 備案號:粵ICP備18153175號-1